فرایند تولید میلگرد

- اسفند 1, 1403

- 4:00 ق.ظ

- بدون دیدگاه

یکی از مسائل مهمی که این روزها در صنعت فولاد از اهمیت بسیار زیادی برخوردار است، فرایند تولید میلگرد بوده که باید برای داشتن میلگردهای باکیفیت، از بهترین روش استفاده کرد. روشهای تولیدی مختلفی که وجود دارد، روی خواص مکانیکی و فیزیکی این محصول تأثیر بسیار زیادی داشته که با در نظر گرفتن هر موقعیت جغرافیایی باید یک روش تولید به خصوصی را انتخاب کرد.

شرکت تولید کننده فولاد مهر استیل در حال حاضر تبدیل به یکی از بزرگترین تولیدکنندگان لوله و فولاد در ایران شده است که توانسته با روشهای مختلف، نحوه تولید میلگرد را برای هر منطقه آب و هوایی فراهم کند تا همه افراد بتوانند از بهترین مواد اولیه در ساخت و سازهای خود استفاده کنند. پیشنهد می کنیم برای اطلاع از قیمت روز میلگرد به سایت مهراستیل مراجعه کنید.

برای دریافت قیمت میلگرد و مشاوره رایگان، و همچنین قیمت میلگرد آجدار، قیمت میلگرد ساده با کارشناسان ما تماس بگیرید.

فرایند تولید میلگرد چیست؟

تولیدکنندگان برای این که بتوانند بهترین محصول را خدمت مشتریان ارائه دهند، باید در ابتدا از بهترین مواد اولیه برای تولید کالا استفاده کنند؛ به دلیل ضروری بودن این محصول در ساخت و ساز، باید از تجربه متخصصین حرفهای استفاده کرد که مهر استیل با داشتن بهترین متخصصان و کارشناسان به تولید این محصول پرداخته است. به این ترتیب اولین فرایند تهیه این محصول، تولید شمش فولادی است که بعد از حرارت دادن و با عبور از غلتکها شمش را به میلههایی باریک و بلند تبدیل کرده که به آن میلگرد میگویند.

البته باید اشاره داشت که خواص مکانیکی و فیزیکی میلگردها در این مرحله ایجاد میشود و به این ترتیب با توجه به نوع آن، آجهایی را بر روی این محصول اعمال میکنند.

مراحل تولید میلگرد

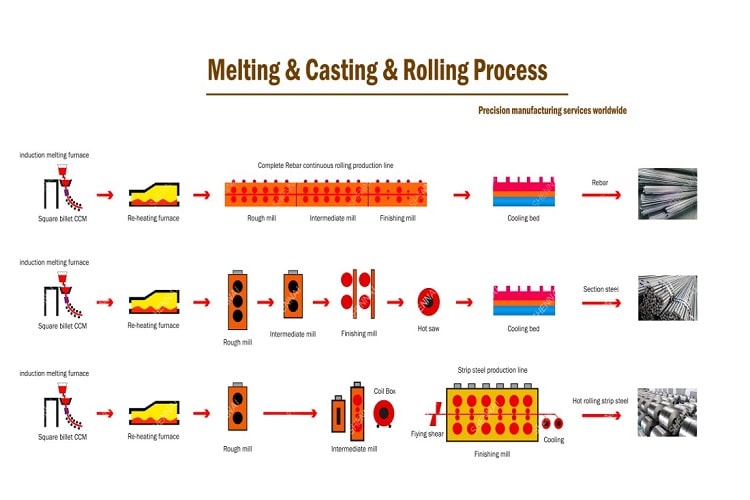

فرایند تولید میلگرد در مرحله اول، در تمامی روشها یکسان بوده و تفاوت اصلی در مرحله دوم و به بعد است. در ابتدا مواد اولیه که اغلب در تمامی روشها از فولاد و کربن و گاهی مواد ضایعات آهنی بوده را به طور کامل ذوب کرده و بعد از این که فولاد به شکل کامل ذوب شد، آن را به شمشهایی با اندازه یکسان تبدیل میکنند. در اصل این روش در تمامی فرایندهای مختلف کاملاً مشترک بوده و روش کلی یکسان است.

در مرحله بعدی که باز هم یک روش کاملاً کلی است، شمشها کشیده شده و به صورت استوانه درمیآیند. دو روش کلی برای تبدیل مواد مذاب به شمش وجود دارد که یکی از آنها استفاده از قالب بوده و روش دیگر به ریختهگری معروف است. در روش قالبگذاری، مواد مذاب داخل قالبها ریخته شده و پس از سرد شدن از آن جدا و برای تولید میلگرد روانه میشوند؛ اما در روش بعدی تمامی مواد مذاب به درون یک محفظه ریخته شده که چند خروجی مختلف دارد. در زیر هر کدام از این خروجیها یک محفظهای وجود دارد که سایز متناسب با همان شمش را داشته و بعد از ریخته شدن در این قسمت، کم کم سرد شده و نزدیک هم قرار میگیرند.

بعد از این مرحله شمشها به زیر غلتک رفته و یک سطح صاف و صیقلی بر روی آنها ایجاد میشود و در نهایت با توجه به روشی که وجود دارد، میلگردها به صورت طولی افزایش پیدا میکنند و در نهایت برای آجدار شدن وارد مرحله آخر میشوند.

اهمیت تولید میلگرد

میلگردها یکی از اصلیترین مصالح ساختمانی به حساب میآیند که برای افزایش استقامت بتن و سازهها مورد استفاده قرار میگیرد؛ با در نظر گرفتن این موضوع که خود بتن از استحکام مقبولی برخوردار است اما به دلیل سخت بودن قدرت کشسانی نداشته و در صورتی که فشار زیادی به آن وارد شود، امکان دارد که شکسته و فرو بریزد. میلگردها با داشتن خاصیت کشسانی میتوانند این نقطه ضعف بتن را از بین برده و سازههایی محکم در برابر ضربه، بار سنگین، رطوبت و فشارهای ناگهانی بسازد. با در نظر گرفتن این موضوع که هر سازهای میزان مشخصی از بار را میتواند تحمل کند، باید میلگرد مخصوص به آن توسط مهندسین انتخاب شود تا مقاومت سازه تا چند برابر افزایش پیدا کند.

دقت کنید که منظور ما از سازهها تنها وزن و یا تعداد طبقات آن نیست؛ بلکه ساخت یک انباری جهت نگهداری اقلام مختلف، با یک منزل مسکونی بسیار متفاوت بوده و مهندسین باید این نکات را مورد توجه قرار داده تا در نهایت با استفاده از بهترین مصالح ساختمانی، بهترین سازه را تحویل مشتری دهند. در صورت تمایل به خرید انواع میلگرد با کیفیت عالی و برتر از بزرگترین تولید کننده محصولات فولادی، میتوانید به صفحه محصولات فروشگاه آنلاین مهر استیل سر بزنید.

تکنولوژی های پیش برده برای تولید میلگرد

خوشبختانه این روزها از تکنولوژیهای بسیار زیادی جهت بهبود فرایند تولید میلگرد استفاده میشود که در نهایت به کاهش هزینهها و کاربرد بهتر محصول میانجامد؛ برخی از این تکنولوژیها به شرح زیر هستند:

فرآیند کوره الکتریکی: در این فرایند جدید به جای استفاده از کورههای قدیمی، از کورههای الکتریکی استفاده شده که باعث افزایش سرعت، کاهش هزینه و در نهایت کارآمدی بهتر در عملیات تولید میشود.

تکنولوژیهای پیشرفته در زمینه ریختهگری: استفاده از این تکنولوژیهای پیشرفته ماشینی میتواند دقت و سرعت ریختهگری را افزایش و در نهایت هزینهها را تا حد زیادی کاهش دهد.

کنترل هوشمند: دقت و کارایی توسط اتوماسیون و کنترل هوشمند در فرایند تولید افزایش پیدا میکند که این کار هزینهها را کاهش و دقت را افزایش میدهد.

بهینه سازی استفاده از انرژیها: استفاده از فناوریهای بازیافت میتواند در زمینه بهرهبرداری، انرژیهای تمام شدنی را کاهش دهد که در نتیجه هم باعث کاهش آلودگی و هم باعث کاهش هزینهها خواهد شد.

روش های تولید میلگرد

همانطور که اشاره کردیم، میلگرد به روشهای مختلفی تولید میشود که هر کدام از این مدلها برای کاری به خصوص، کاربردی بوده که از جمله این روشها به شرح زیر است:

- تولید میلگرد با استفاده از روش نورد گرم: در این روش تکنسینها با استفاده از ابزارهای فوقالعاده قوی، ابتدا شمشهای فولادی را با مقطع و طول مشخص، به درون کورههای حرارتی فرستاده و بعد از رسیدن به دمای مطلوب، آن را از کوره خارج میکنند. در مرحله بعدی شمشهای آماده شده به وسیله غلتکهای نوردی، شکل داده میشوند تا به مرور از عرض کاسته و به طول آن اضافه شود؛ این مرحله که به نام کشش میله یا رافینگ معروف است، در سه مرحله صورت گرفته و در نهایت منجر به افزایش طول میشود. در نهایت میله را بر اساس طول مورد نظر برش داده و برای تکمیل کار، روی میلگرد برجستگیهایی ایجاد میکنند که به آن آج میگویند. آجها بر اساس سلیقه مشتری میتواند متفاوت باشد و در صورت نیاز به انواع مدل ساده، این امکان وجود دارد که هیچ آجی روی آن صورت نگیرد. در این روش به دلیل فشارهایی که غلتک زمان گرم بودن شمش فولادی وارد میکند، سبب متراکم شدن مولکولهای موجود در ساختار فلز شده که در نهایت به استحکام بیشتر میانجامد.

- تولید میلگرد با استفاده از روش نورد سرد: یکی از روشهای متداول و قدیمی در فرایند تولید میلگرد، نورد سرد است که با استفاده از فشار و کشش شمشها، سبب به هم ریختگی و یا درهم شکستن ساختار شمش شده که در نهایت تأثیر بسیار زیادی بر روی مقاومت و شکلپذیری ماده میگذارد. این کار باعث میشود تا در حالی که مقاومت افزایش پیدا میکند، شکل پذیری کاهش یافته و نکته مهم این است که به دلیل شکل پذیری کمتر، در سازههای مقاوم به زلزله مناسب نیستند.

- تولید میلگرد با استفاده از روش میکروآلیاژی: این روش که بسیار مشابه با روش نورد گرم است، تفاوت آن را میتوان به استفاده از مقادیر کمی وانادیم، نیوبیوم و کمی تیتانیوم به فولاد دانست که در نهایت باعث میشود میلگرد مقاومتری داشته باشیم. همچنین باید اشاره کرد که در این روش به دلیل ترکیبات بین فلزی، ریز ذرات مقاومتر شده و میتوان آن را در سازههای بسیار حساس استفاده کرد. دقت کنید که در روشهای میکروآلیاژی به دلیل خنک شدن تدریجی فولاد، مقاومت افزایش پیدا کرده و به همین دلیل اگر قصد دارید تا سازهای را در منطقه زلزله خیز بسازید، میتوانید از این محصول استفاده کنید.

- تولید میلگرد با استفاده از روش ترمکس: درست است که استفاده از روش میکروآلیاژی سبب افزایش مقاومت میلگرد میشود، اما استفاده از این روش هزینههای زیادی را دارد که بسیاری از خریداران به دلیل قیمت بالا، از خرید آن صرفه نظر میکنند. به همین دلیل در دهه 80 میلادی روشی به نام ترمکس به کار گرفته شد که میلگردهایی آجدار و با استحکام بسیار بالا تولید میکند که استفاده از آلیاژهای گران قیمت در آن به صفر میرسد؛ به همین دلیل هزینه آن نیز در مقایسه با روش میکروآلیاژی کمتر است. در این فرایند میلگردها بعد از مرحله نورد شدن، به صورت درون خطی به وسیله تکنولوژی ترمکس آبدهی میشوند تا سطح این محصول سرد شود. پس از سرد شدن کامل آن، دمای درونی میلگرد نیز کاهش پیدا کرده و به مرور خنک میشود. زمانی که میلگرد در حال خنک شدن است، گرمای داخلی به تدریج به سطح انتقال پیدا کرده و در نهایت ساختار کریستالی سطح میلگرد که در ابتدا شکننده بود تغییر کرده و بسیار مقاوم میشود.

قیمت و خرید میلگرد در مهر استیل

قیمت میلگردها همانطورکه اشاره کردیم، به عوامل مختلفی بستگی دارد و شاید یکی از مهمترین آنها نحوه تولید این محصول باشد. به طور مثال اگر دقت کرده باشید، اشاره کردیم که میلگرد به روش تولیدی میکروآلیاژی بسیار گرانتر از سایر روشها بوده که در مرحله بعدی شاید بتوان به مواد اولیه مورد استفاده در تولید میلگرد توجه کرد؛ به این معنی که هر چقدر میزان خالصی مواد اولیه بیشتر باشد، قیمت خرید آن نیز بیشتر میشود. باید اشاره کرد که آجدار نبودن محصول میتواند تا حدی قیمت کالا را کاهش دهد اما در حالت کلی تولید کنندگان سعی دارند تا محصولات خود را با کمی تفاوت قیمت به فروش بگذارند و تفاوت زیادی را بین محصولات قائل نباشند. برای کسب اطلاعات بیشتر مقاله بررسی عوامل تأثیرگذار بر قیمت میلگرد را مطالعه بفرمایید.

اگر به دنبال خرید میلگرد هستید، باید توجه داشته باشید که شرکت تولید کننده اهمیت بسیار زیادی دارد؛ زیرا در صورت استفاده از مواد بیکیفیت، محصولی کاملاً نامرغوب را خدمت شما عرضه میکنند که این مسئله باعث به خطر افتادن جان و مال افراد میشود. اگر به دنبال خرید میلگردی با قیمت بسیار مناسب هستید، همین حالا به صفحه فروشگاه آنلاین معتبر مهر استیل، مراجعه کنید.

جمع بندی

فرایند تولید میلگرد بسیار پیچیده است و تنها یک کار بیهوده در این بین باعث میشود تا کیفیت محصول کاهش پیدا کند. مهر استیل با استفاده از بهترین مواد اولیه برای تولید انواع میلگرد میتواند به شما در جهت داشتن یک سازه قوی و کارآمد کمک کند. برای کسب اطلاعات بیشتر در زمینه خرید و یا اطلاع از قیمت میلگردهای متفاوت، میتوانید از طریق شماره تماسهایی که در زیر صفحه وجود دارد، با کارشناسان ما در مهراستیل تماس بگیرید.

سوالات متداول

روشهای مهم در فرایند تولید میلگرد کدام است؟

برای تولید میلگرد از 4 روش مختلف نورد گرم، نورد سرد، ترمکس و میکروآلیاژی استفاده میشود.

میلگرد را چگونه تولید میکنند؟

اولین کار برای تولید میلگرد، تبدیل فولاد به شمش است که بعد از تولید شمش آن را طی فرایندهایی با عبور از زیر غلتک، به میلههایی بلند و باریک تبدیل میکنند.

بهترین میلگرد ایران را از کجا تهیه کنم؟

اگر به دنبال خرید بهترین میلگرد در ایران هستید، مهر استیل بزرگترین تولید کننده انواع محصولات فولادی آماده خدمت گذاری به شما مشتریان عزیز است.

روش ترمکس در تولید میلگرد چیست؟

در روش ترمکس، میلگرد پس از نورد گرم، بهسرعت با آب یا روغن خنک میشود. این فرآیند باعث سخت شدن سطح خارجی و حفظ دمای بالای هسته داخلی میگردد که در نهایت به تعادل بین استحکام و انعطافپذیری میلگرد منجر میشود.

مقالات پربازدید

- کاربرد لولههای صنعتی در صنایع نیروگاهی؛ شریان حیاتی تولید پایدار انرژی

- کاربرد پروفیل فولادی در صنایع پتروشیمی؛ ستون پنهان ایمنی و پایداری صنعتی

- کاربرد پروفیل فولادی در دامپروری؛ زیرساختی مقاوم برای تولید پایدار

- کاربرد پروفیل فولادی در صنایع کشاورزی؛ زیرساختی مطمئن برای کشاورزی مدرن

- لولههای صنعتی فولاد مهر سهند؛ شریانهای فولادی صنایع مدرن