چهارچوب مهندسی برای افزایش استحکام و دوام مقاطع فولادی

- مهر 23, 1404

- 2:21 ب.ظ

- بدون دیدگاه

«راهنمای جامع طراحی و تحلیل مقاطع فولادی صنعتی برای تولید لولهها، پروفیلها و مقاطع سفارشی مقاوم و با عمر طولانی»

مقدمه

در صنعت فولاد، مقاطع تولیدی مانند لولههای صنعتی و ساختمانی، پروفیلهای قوطی و سایر مقاطع سفارشی باید علاوه بر ابعاد دقیق، از استحکام بالا، مقاومت در برابر بارهای پیچشی، خمشی و فشاری، و دوام در شرایط محیطی متنوع برخوردار باشند.

استحکام و دوام مقاطع فولادی به عوامل متعددی بستگی دارد، از جمله:

*طراحی مهندسی و شکل هندسی مقطع

*انتخاب مواد و ترکیب شیمیایی فولاد

*فرآیند تولید (فورمینگ سرد، نورد سرد)

*کنترل تلرانسها و ضخامتها

*عملیات تکمیلی و تقویتهای مقاومتی

چهارچوب مهندسی برای تولید مقاطع فولادی، مجموعهای از اصول، استانداردها و روشهای طراحی و تحلیل است که عملکرد مکانیکی و عمر مفید محصولات را تضمین میکند. بدون این چهارچوب، خطر شکست، ترک خوردگی یا کاهش عمر محصول به شدت افزایش مییابد.

در این مقاله، به بررسی تحلیل بارگذاری، طراحی مقاوم، انتخاب مواد، کنترل تمرکز تنش، تقویت مقاطع، مقاومت در برابر خستگی و خوردگی، و آزمونهای عمر مفید خواهیم پرداخت تا یک راهنمای جامع مهندسی برای تولید مقاطع فولادی ارائه شود.

اهمیت چهارچوب مهندسی در استحکام و دوام مقاطع فولادی

_چهارچوب مهندسی در تولید مقاطع فولادی باعث میشود:

_محصول نهایی بارهای واقعی را تحمل کند: طراحی بر اساس تحلیل تنش و بارگذاری واقعی محیط کاربرد.

_خطر خرابی و ترکخوردگی کاهش یابد: پیشبینی نقاط تمرکز تنش و طراحی مقاوم.

_طول عمر مفید محصول افزایش یابد: مقاومت در برابر خوردگی، خستگی و شرایط محیطی.

_تولید اقتصادی و بهینه شود: جلوگیری از تولید قطعات ضعیف یا غیرمطابق با استاندارد.

در نتیجه، طراحی مهندسی صحیح، پایهای برای تضمین کیفیت، عملکرد و پایداری محصولات فولادی است.

تحلیل بارگذاری و طراحی مقاوم

۱. تحلیل بارهای وارده

مقاطع فولادی در کاربردهای صنعتی تحت انواع بارهای زیر قرار میگیرند:

بارهای فشاری: لولهها و پروفیلها در سازههای ساختمانی تحت فشار عمودی و جانبی قرار میگیرند.

بارهای خمشی: در پروفیلها و لولههای افقی یا پلها.

بارهای پیچشی: لولهها و مقاطع در سیستمهای انتقال نیرو و گشتاور.

برای هر نوع بار، باید تنشهای مجاز و جابهجاییها محاسبه شوند و مقطع به گونهای طراحی شود که از مقاومت کافی برخوردار باشد.

۲. کنترل تمرکز تنشها

تمرکز تنشها نقاطی هستند که احتمال خرابی بیشتر است، مانند گوشهها و محل جوشها.

استفاده از شبیهسازی المان محدود (FEA) برای شناسایی نقاط بحرانی

اعمال تغییرات هندسی مثل گرد کردن گوشهها یا افزودن لبههای تقویتی

انتخاب ضخامت و شکل مناسب برای کاهش تمرکز تنش

۳. طراحی برای کاهش تغییر شکل ناخواسته

مقاطع باید به گونهای طراحی شوند که در طول عمر مفید، تغییر شکل پلاستیک یا خمیدگی قابل توجهی نداشته باشند.

انتخاب مواد و ترکیب شیمیایی مناسب

استفاده از فولادهای با مقاومت کششی و تسلیم بالا

ترکیب عناصر آلیاژی برای افزایش مقاومت به خوردگی، سایش و خستگی

در نظر گرفتن قابلیت شکلدهی در فرآیندهای فورمینگ سرد و نورد سرد

تطابق با استانداردهای ملی و بینالمللی برای کاربرد صنعتی

انتخاب درست مواد اولیه، پایهای برای دوام و استحکام محصول است.

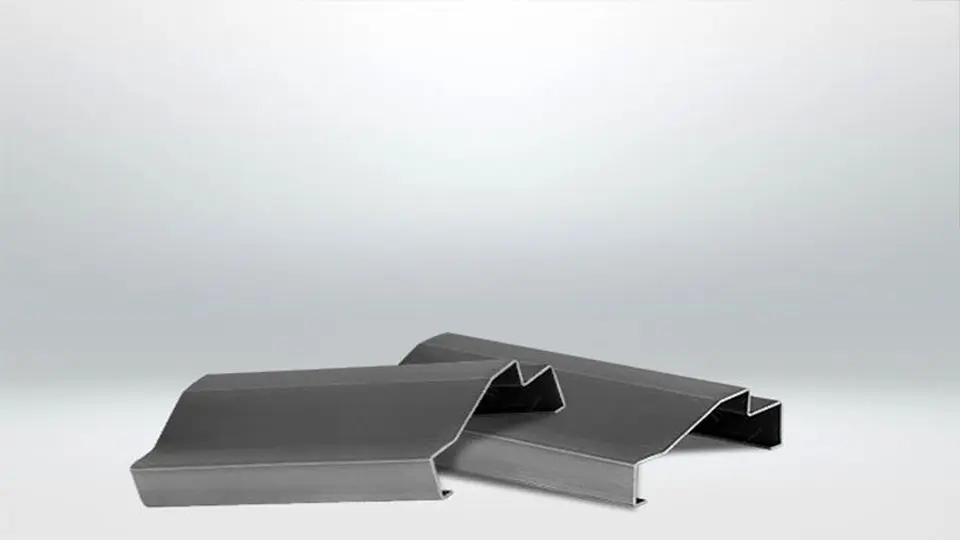

تقویت مقاطع فولادی

برای افزایش مقاومت و دوام، میتوان از روشهای زیر استفاده کرد:

افزودن لبهها و ribها: افزایش مقاومت خمشی و کاهش تمرکز تنش

چیندهی مقاطع: بهبود مقاومت خمشی بدون افزایش وزن

تقویت نقاط جوش: جلوگیری از شکست در نواحی حساس

این اقدامات به خصوص در لولهها و پروفیلهای صنعتی که تحت بارگذاری شدید قرار میگیرند، ضروری است.

مقاومت در برابر خوردگی و محیطهای صنعتی

مقاطع فولادی در محیطهای مرطوب، اسیدی یا صنعتی با دمای بالا قرار میگیرند. برای افزایش دوام:

استفاده از روکشهای حفاظتی یا پوششهای مقاوم به خوردگی

انتخاب فولادهای مقاوم به زنگزدگی در پروژههای ساختمانی و صنعتی

رعایت استانداردهای محیطی و تست دوام در شرایط واقعی

این اقدامات عمر مفید مقاطع را به شکل قابل توجهی افزایش میدهد.

آزمونهای عمر مفید و خستگی

تست خستگی: بررسی مقاومت مقاطع تحت بارهای سیکلی طولانی

آزمون کشش و خمش: اطمینان از تحمل بارهای عملیاتی

آزمون خوردگی و محیطی: سنجش مقاومت در برابر شرایط صنعتی واقعی

دادههای حاصل از این آزمونها میتوانند برای اصلاح طراحی و بهبود فرآیند تولید به کار روند.

کنترل کیفیت و بازخورد در چهارچوب مهندسی

چهارچوب مهندسی بدون بازخورد مستمر و کنترل کیفیت ناقص است:

–ثبت دادههای تولید و آزمونها

-تحلیل نقاط ضعف و اعمال اصلاحات

-بهینهسازی طراحی و فرآیندهای تولید

با این رویکرد، محصول نهایی نه تنها مقاوم و با دوام خواهد بود، بلکه از نظر اقتصادی و بهرهوری نیز بهینه میشود.

جمعبندی و توصیههای مهندسی

استفاده از یک چهارچوب مهندسی جامع باعث میشود که مقاطع فولادی تولیدی دارای:

*استحکام بالا در برابر بارهای خمشی، فشاری و پیچشی

*دوام طولانی حتی در محیطهای صنعتی و خورنده

*مقاومت به خستگی و تغییر شکل در طول عمر مفید

*کیفیت یکنواخت و کاهش ضایعات

توصیههای کلیدی شامل:

*تحلیل دقیق بارگذاری و تمرکز تنشها

*انتخاب مواد فولادی با مقاومت و قابلیت شکلدهی مناسب

*تقویت نقاط بحرانی و افزودن لبهها یا ribها

*حفاظت در برابر خوردگی و شرایط محیطی

*اجرای آزمونهای خستگی، کشش و محیطی

*بازخورد دادهها و بهبود مستمر فرآیندها

با اجرای این چهارچوب مهندسی، شرکت فولاد مهر سهند میتواند محصولاتی با کیفیت بالا، مقاومت و دوام طولانی تولید کرده و در بازار رقابتی پیشتاز باشد.