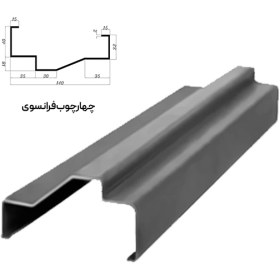

چهارچوب فرآیندی تولید مقاطع فولادی با فورمینگ سرد و نورد سرد

- مهر 22, 1404

- 3:42 ب.ظ

- بدون دیدگاه

«راهنمای جامع مهندسی برای بهینهسازی خطوط تولید لولهها، پروفیلها و مقاطع سفارشی فولادی»

مقدمه

تولید مقاطع فولادی با کیفیت بالا، از جمله لولههای صنعتی و ساختمانی، پروفیل قوطی و مقاطع سفارشی، بدون یک چهارچوب فرآیندی منسجم غیرممکن است. چهارچوب فرآیندی به معنای مجموعهای از مراحل، استانداردها، دستورالعملها و هماهنگی بین بخشهای طراحی و تولید است که باعث میشود محصول نهایی دارای کیفیت، استحکام و یکنواختی مطلوب باشد.

شرکت فولاد مهر سهند، با بهرهگیری از فناوریهای فورمینگ سرد و نورد سرد، توانسته است تولید مقاطع فولادی متنوع و مقاوم را در مقیاس صنعتی تحقق بخشد. در این فرآیند، رعایت دقیق چهارچوب فرآیندی از اهمیت ویژهای برخوردار است زیرا هر مرحله، از مواد اولیه تا محصول نهایی، میتواند بر کیفیت، تلرانس و عملکرد مکانیکی مقاطع تأثیر بگذارد.

در این مقاله، به بررسی تعریف چهارچوب فرآیندی، مراحل تولید، تأثیر تغییر شکل سرد، کنترل ضخامت و تلرانس، هماهنگی طراحی و تولید، نگهداری ماشینآلات و بهینهسازی مسیر تولید میپردازیم تا یک راهنمای کامل برای مدیریت فرآیند تولید ارائه شود.

تعریف چهارچوب فرآیندی در خطوط تولید فولاد

چهارچوب فرآیندی، مجموعهای از مراحل و استانداردهای تولید است که تضمین میکند هر قطعه فولادی از مواد اولیه تا محصول نهایی با کیفیت و دقت مطلوب تولید شود.

این چهارچوب شامل:

-ورود مواد اولیه و بازرسی کیفیت

-مراحل شکلدهی سرد و نورد سرد

-کنترل ابعادی و تلرانسها

-بازرسی و آزمونهای غیرمخرب و مکانیکی

-ثبت و مستندسازی دادهها و بازخورد

استفاده از چهارچوب فرآیندی دقیق باعث کاهش ضایعات، افزایش راندمان تولید و افزایش عمر مفید محصول میشود.

*مراحل تولید مقاطع فولادی با فورمینگ سرد و نورد سرد

۱. آمادهسازی مواد اولیه

ورق، نوار یا شمش فولادی قبل از ورود به خط تولید، از نظر ترکیب شیمیایی و خواص مکانیکی بررسی میشوند.

حذف آلودگیها و اطمینان از یکنواختی مواد، کیفیت نهایی محصول را تضمین میکند.

۲. رول فرمینگ و شکلدهی سرد

ورق فولادی با عبور از رولهای متعدد به شکل مقطع مورد نظر تبدیل میشود.

تعداد ایستگاهها و طراحی رولها باید با چهارچوب مهندسی محصول مطابقت داشته باشد.

تنظیم دقیق نیرو و سرعت رولها برای جلوگیری از ترک، اعوجاج و تغییر شکل ناخواسته ضروری است.

۳. کنترل ضخامت و تلرانس

-هر مقطع باید با ضخامت و ابعاد مشخص تولید شود.

-تلرانسها با استفاده از ابزار دقیق و حسگرهای دیجیتال کنترل میشوند.

-رعایت تلرانس باعث افزایش همخوانی مقاطع در مراحل مونتاژ و نصب میشود.

۴. عملیات تکمیلی و برش

مقاطع پس از شکلدهی، به طولهای مورد نیاز برش داده میشوند.

برش باید بدون ایجاد ترک یا لبههای نامطلوب انجام شود.

عملیات پانچ و سوراخکاری مطابق استاندارد انجام میشود.

۵. بازرسی و آزمون نهایی

آزمونهای مکانیکی مانند کشش، خمش و خستگی انجام میشود.

آزمونهای غیرمخرب (NDT) برای شناسایی ترکها و عیوب داخلی به کار میرود.

مقاطع غیرمطابق شناسایی و اصلاح یا حذف میشوند.

تأثیر تغییر شکل سرد و کار سختی

در فرآیند فورمینگ سرد، ورق یا نوار فولادی تحت تغییر شکل پلاستیک قرار میگیرد که منجر به کار سختی (Work Hardening) میشود:

مقاومت تسلیم افزایش مییابد.

قابلیت شکلپذیری کاهش پیدا میکند.

نقاط تمرکز تنش باید در طراحی اولیه پیشبینی شوند.

در نورد سرد، تغییر شکل کنترلشده باعث تولید مقاطعی با سطح صاف، ابعاد دقیق و خواص مکانیکی یکنواخت میشود.

هماهنگی طراحی و تولید برای افزایش کیفیت

چهارچوب فرآیندی باید با طراحی مهندسی مقاطع هماهنگ باشد.

مقاطع با گوشههای تیز یا پیچیده ممکن است باعث افزایش ضایعات و خطا شوند.

همکاری تیم طراحی و تولید، امکان پیشبینی مشکلات و اصلاح قبل از تولید واقعی را فراهم میکند.

نگهداری و سرویس تجهیزات تولید

خطوط رول فرمینگ، برش و پانچ باید به صورت دورهای سرویس شوند.

خرابی تجهیزات میتواند منجر به تولید مقاطع غیرمطابق و افزایش ضایعات شود.

نگهداری پیشگیرانه و پایش عملکرد تجهیزات جزء اجزای کلیدی چهارچوب فرآیندی است.

بهینهسازی مسیر تولید و کاهش ضایعات

تحلیل دادههای تولید برای شناسایی نقاط بحرانی و اصلاح فرآیند

کاهش مصرف انرژی و بهینهسازی سرعت خطوط تولید

تنظیم دقیق رولها و دستگاهها برای جلوگیری از تغییر شکل ناخواسته

استفاده از نرمافزارهای شبیهسازی برای پیشبینی نتایج قبل از تولید

این اقدامات باعث افزایش راندمان، کاهش هزینه و تولید مقاطع با کیفیت ثابت میشود.

جمعبندی و توصیههای کاربردی

استقرار یک چهارچوب فرآیندی دقیق، تضمینکننده تولید مقاطع فولادی با کیفیت، یکنواخت و مقاوم است.

توصیههای کلیدی شامل:

*بازرسی دقیق مواد اولیه و کنترل کیفیت ورودی

*طراحی رولها و ایستگاهها مطابق چهارچوب مهندسی

*کنترل ابعاد، ضخامت و تلرانسها با ابزار دقیق

*پایش مداوم خطوط تولید و ثبت دادهها

*آزمونهای مکانیکی و غیرمخرب در مراحل نهایی

*نگهداری پیشگیرانه و سرویس تجهیزات تولید

*بازخورد دادهها برای بهبود مستمر فرآیند

با اجرای این چهارچوب، شرکت فولاد مهر سهند قادر است لولهها، پروفیلها و مقاطع سفارشی را با کیفیت بالا، دوام طولانی و بهرهوری صنعتی به بازار عرضه کند.