عوامل کلیدی موثر بر کیفیت لوله های داربستی: ایمنی و دوام در ارتفاع

- خرداد 26, 1404

- 6:33 ب.ظ

- بدون دیدگاه

مقدمه

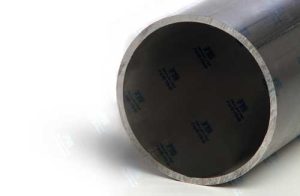

لولههای داربستی، ستون فقرات پروژههای ساختمانی و صنعتی هستند که ایمنی کارگران و موفقیت عملیات را تعیین میکنند. کیفیت این لولهها تنها به ظاهر آنها محدود نمیشود، بلکه مجموعهای پیچیده از عوامل مواد اولیه، فرآیند تولید، کنترل کیفیت و استانداردها را در بر میگیرد. شرکت فولاد مهر سهند، به عنوان تولیدکننده پیشرو در زمینه مقاطع فولادی از جمله لولههای صنعتی و داربستی به روش فورمینگ و نورد سرد، اهمیت ویژهای به رعایت این عوامل حیاتی میدهد. درک این عوامل برای انتخاب لولههای داربستی مطمئن و با طول عمر بالا ضروری است.

۱. کیفیت مواد اولیه: سنگ بنای استحکام

گرید فولاد: استفاده از فولادهای ساختمانی مرغوب با گریدهای استاندارد مانند ST37 (مطابق استاندارد ملی ایران) یا معادل بینالمللی آن مانند S235JR/S235J0 (طبق استاندارد اروپایی EN) و A53 Gr.B (طبق استاندارد آمریکایی ASTM) ضروری است. این گریدها ترکیب شیمیایی بهینه (کربن، منگنز، سیلیسیوم، فسفر، گوگرد) و خواص مکانیکی پایه (استحکام کششی و تسلیم) مناسب برای تحمل بارهای وارده را تضمین میکنند.

کویل/ورق فولادی: کیفیت سطح، یکنواختی ضخامت در طول کویل و عدم وجود عیوب سطحی (مانند پوستهپوستهشدگی، ترک یا ناخالصیهای فراوان) در مواد اولیه ورودی به خط تولید، مستقیماً بر کیفیت نهایی لوله تاثیرگذار است.

کنترل ترکیب شیمیایی: آزمایشهای اسپکترومتری برای اطمینان از انطباق ترکیب شیمیایی فولاد با استاندارد مورد نظر، اولین قدم در تضمین خواص نهایی است.

۲. فرآیند تولید: شکلدهی و اتصال

روش تولید: لولههای داربستی معمولاً به روش جوش مقاومتی الکتریکی (ERW) تولید میشوند. کیفیت جوش درز لوله، مهمترین عامل در استحکام و ایمنی آن است.

تنظیمات دقیق جوش: پارامترهای جوش (جریان، ولتاژ، سرعت، زاویه الکترود، فشار غلتکها) باید به دقت کنترل شوند تا نفوذ کامل جوش حاصل شده و عیوبی مانند عدم نفوذ (Lack of Penetration)، تخلخل (Porosity) یا ترکهای ریز (Micro-cracks) در منطقه جوش ایجاد نشود.

کیفیت لبهها: لبههای نوار فولادی قبل از جوش باید کاملاً تمیز، صاف و عاری از اکسید، روغن یا آلودگی باشد تا جوش یکنواخت و مستحکم تشکیل شود.

فرمینگ دقیق: فرآیند شکلدهی نوار به لوله توسط غلتکهای فرمینگ باید با دقت بالا انجام شود. عدم هممحوری، بیضیشدگی (Ovality) یا انحنای نامنظم در طول لوله، نه تنها بر ظاهر، بلکه بر استحکام و قابلیت اتصال لولهها تاثیر منفی میگذارد.

برداشتن برجستگی جوش (Flash Removal): پس از جوش، برجستگی ایجاد شده در داخل و خارج درز جوش باید به طور کامل و یکنواخت برداشته شود. باقی ماندن برجستگی باعث ایجاد تمرکز تنش و کاهش استحکام خستگی لوله میشود. همچنین، برجستگی داخلی مانع از حرکت آزادانه اتصالات (مثل پینها) در داخل لوله میشود.

۳. عملیات حرارتی و کنترل تنش

نرمالایزینگ (Normalizing): برای لولههای داربستی که معمولاً از فولادهای کمکربن تولید میشوند، عملیات نرمالایزینگ پس از جوشکاری بسیار رایج و حیاتی است. این عملیات شامل گرم کردن لوله تا دمای مشخص (بالای دمای بحرانی) و سپس سرد کردن در هوای آرام است. فواید آن شامل:

* ریزبافتتر و یکنواختتر کردن ساختار فلز در منطقه جوش و فلز پایه.

* رفع تنشهای پسماند (Residual Stresses) ناشی از فرآیندهای فرمینگ و جوشکاری که میتوانند باعث تغییر شکل یا ترک خوردگی زودرس شوند.

* بهبود خواص مکانیکی مانند استحکام و چقرمگی.

* کنترل دمای عملیات: دما و زمان ماند در کوره و همچنین سرعت سرد کردن باید دقیقاً کنترل شوند تا نتایج مطلوب حاصل گردد.

۴. گالوانیزاسیون: سپر محافظ در برابر خوردگی

روش گالوانیزه: لولههای داربستی به دلیل استفاده در محیطهای باز و اغلب مرطوب و خورنده (ساختمانسازی، صنایع دریایی، مناطق با آلودگی بالا) حتماً باید گالوانیزه گرم (Hot-Dip Galvanized) شوند. کیفیت گالوانیزه تاثیر مستقیمی بر طول عمر لوله دارد.

ضخامت پوشش: پوشش روی باید دارای ضخامت کافی و یکنواخت (معمولاً حداقل ۸۵ میکرون مطابق استانداردهای رایج داربست مانند BS 1139) باشد تا محافظت بلندمدت را تضمین کند.

آمادهسازی سطح (Surface Preparation): مرحله اسیدشویی (Pickling) و فلوکسزنی (Fluxing) قبل از غوطهوری در روی مذاب، بسیار حیاتی است. سطح لوله باید کاملاً عاری از زنگزدگی، اکسید، روغن و هرگونه آلودگی باشد تا چسبندگی پوشش روی به فولاد (اتحاد متالورژیکی) به بهترین شکل انجام شود.

عیوبی مانند عدم پوشش (Bare Spots)، ترکخوردگی پوشش یا شبنمزدی (Dross Inclusions) نشاندهنده آمادهسازی نامناسب یا پارامترهای غلط گالوانیزاسیون است.

یکنواختی پوشش: پوشش باید در تمام سطوح لوله (داخلی، خارجی، لبهها) یکنواخت و بدون نقص باشد.

۵. کنترل ابعاد و تلرانسها:

قطر خارجی (OD) و ضخامت دیواره (WT): لولههای داربستی باید دارای ابعاد دقیق و مطابق با استانداردهای معتبر (مانند BS 1139 که پرکاربردترین استاندارد لوله داربستی است) باشند. تلرانسهای مجاز برای قطر خارجی و ضخامت دیواره بسیار مهم هستند. ضخامت کمتر از حد مجاز، استحکام لوله را به شدت کاهش میدهد.

بیضیشدگی (Ovality): انحراف از دایرهای کامل نباید از حد مجاز استاندارد تجاوز کند. بیضیشدگی زیاد باعث نامرتبی داربست، مشکل در نصب اتصالات و تمرکز تنش میشود.

صافی و مستقیمی (Straightness): لوله باید در طول خود صاف و بدون انحنا یا پیچخوردگی (Twist) قابل توجه باشد. انحنای بیش از حد، باربری لوله را کاهش داده و مونتاژ داربست را مشکل و خطرناک میکند.

۶. آزمایشهای کنترل کیفیت:

* آزمایشهای مخرب (Destructive Testing):

* آزمایش کشش (Tensile Test): برای تعیین استحکام تسلیم (Yield Strength – YS) و استحکام کششی نهایی (Ultimate Tensile Strength – UTS) لوله و اطمینان از انطباق با استاندارد.

* آزمایش خمش (Bend Test): معمولاً بر روی نمونههای گرفته شده از منطقه جوش انجام میشود تا انعطافپذیری و یکپارچگی جوش تحت خمش ارزیابی شود.

* آزمایش ضربه (Charpy V-Notch Test): (در برخی موارد خاص یا استانداردها) برای ارزیابی چقرمگی فولاد در دمای محیط.

* آزمایشهای غیرمخرب (Non-Destructive Testing – NDT):

* آزمایش اولتراسونیک (Ultrasonic Testing – UT): برای شناسایی عیوب داخلی (تخلخل، عدم نفوذ، ترک) در بدنه لوله و به ویژه در خط جوش.

* آزمایش هیدرواستاتیک (Hydrostatic Test): لوله تحت فشار داخلی آب (معمولاً بالاتر از فشار کاری مورد انتظار) قرار میگیرد تا یکپارچگی بدنه و جوش از نظر نشتی بررسی شود. هرچند برای لولههای داربستی گاهی با تست هوای فشرده (Pneumatic Test) جایگزین میشود، ولی تست هیدرواستاتیک دقیقتر است.

* بازرسی چشمی (Visual Inspection – VT): بررسی سطح لوله (قبل و بعد از گالوانیزه) برای شناسایی عیوب ظاهری مانند ترک، حفره، فرورفتگی، خراش عمیق و کیفیت پوشش گالوانیزه.

۷. بستهبندی و انبارش:

* محافظت در حمل و نقل: بستهبندی مناسب (مانند باندلبندی محکم) از آسیبهای فیزیکی (خمیدگی، ضربه، خراش) در حین حمل و نقل جلوگیری میکند.

* انبارش اصولی: لولهها باید در محیطی خشک و ترجیحاً سرپوشیده انبار شوند. انبارش در فضای باز و روی زمین مرطوب، حتی با وجود گالوانیزه، میتواند به مرور زمان منجر به شروع خوردگی و کاهش عمر مفید شود. قرار گرفتن در معرض مواد شیمیایی خورنده نیز باید جلوگیری شود.

۸. رعایت استانداردهای معتبر:

کیفیت لوله داربستی نهایی زمانی تضمین میشود که تمام مراحل تولید، آزمایش و عرضه، مطابق با استانداردهای ملی و بینالمللی شناختهشده انجام پذیرد. مهمترین استانداردها شامل:

* BS 1139: استاندارد بریتانیایی که مشخصات فنی، ابعاد، تلرانسها، مواد و روشهای آزمایش لوله و اتصالات داربستی فلزی را به طور جامع تعریف میکند. رعایت این استاندارد نشاندهنده کیفیت بالا و ایمنی قابل قبول است.

* EN 39 / EN 74-1: استانداردهای اروپایی مرتبط با لولههای داربستی و اتصالات.

* استاندارد ملی ایران (ISIRI): تولیدکنندگان معتبر مانند فولاد مهر سهند، علاوه بر استانداردهای بینالمللی، الزامات استانداردهای ملی مربوطه را نیز رعایت میکنند.

نتیجهگیری: ایمنی در گرو کیفیت

کیفیت لولههای داربستی یک شاخص لوکس نیست، بلکه ضرورتی انکارناپذیر برای ایمنی جانی کارگران و موفقیت پروژهها است. از انتخاب فولاد مرغوب و فرآیند جوشکاری دقیق گرفته تا گالوانیزاسیون اصولی و کنترلهای کیفی سختگیرانه، هر مرحله در ساخت این لولهها نقشی حیاتی ایفا میکند. شرکت فولاد مهر سهند با تکیه بر دانش فنی، تجهیزات پیشرفته فورمینگ و نورد سرد، و تعهد به رعایت دقیق استانداردهای معتبر (مانند BS 1139)، لولههای داربستی با کیفیت ممتاز، ایمن و بادوام تولید میکند. سرمایهگذاری روی لولههای داربستی باکیفیت، نه تنها هزینهای منطقی، بلکه تضمینکننده اجرای روان پروژهها و پیشگیری از حوادث تلخ در ارتفاعات است. انتخاب آگاهانه لوله داربستی، انتخابی برای ایمنی و کیفیت است.