تأثیر نورد سرد (Cold Rolling) بر استحکام و دقت ابعادی لولههای داربستی

- تیر 17, 1404

- 7:54 ق.ظ

- بدون دیدگاه

مزیت رقابتی تولیدات فولاد مهر سهند در فرآیند نورد سرد

مقدمه

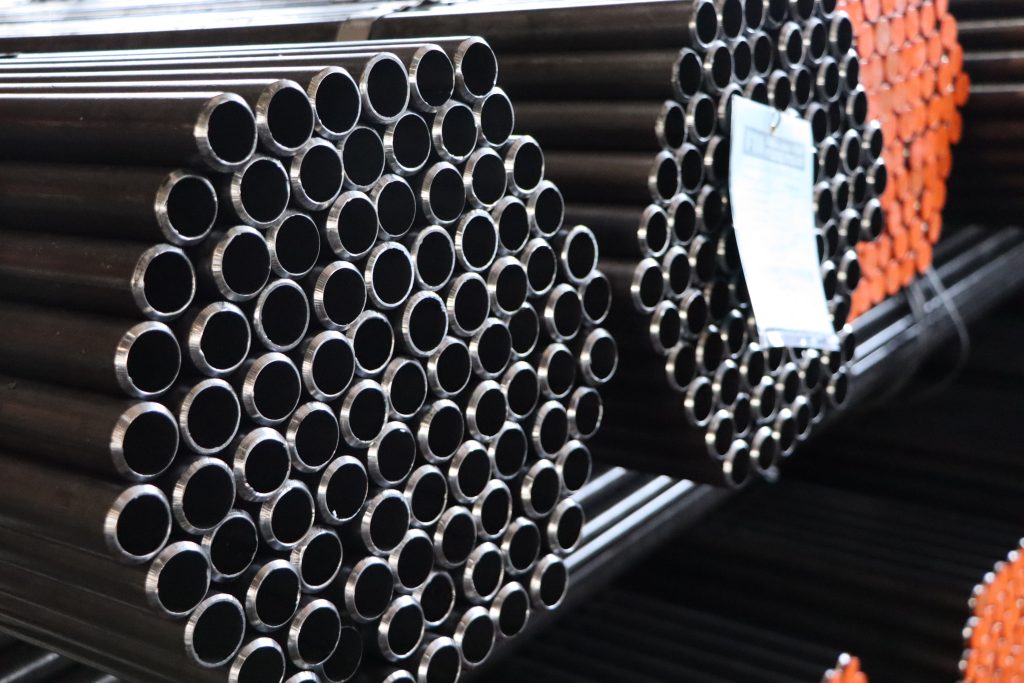

در صنعت ساختوساز و پروژههای عمرانی، استفاده از لولههای داربستی به عنوان یکی از اجزای حیاتی داربستهای فلزی، جایگاه ویژهای دارد. این لولهها باید از نظر استحکام مکانیکی، یکنواختی سطح و دقت ابعادی در سطح بالایی قرار داشته باشند تا ایمنی، طول عمر و سهولت نصب را تضمین کنند. یکی از فرآیندهای پیشرفته و موثر در دستیابی به این ویژگیها، استفاده از نورد سرد (Cold Rolling) است. شرکت فولاد مهر سهند با بهرهگیری از تکنولوژی نورد سرد و فرآیندهای اختصاصی، توانسته است محصولاتی با کیفیت بالا، یکنواختی ابعادی بینظیر و استحکام فوقالعاده تولید کند.

فرآیند نورد سرد چیست؟

نورد سرد، فرآیندی است که در آن ورقهای فولادی پس از عبور از مراحل ابتدایی تولید، تحت فشار زیاد و بدون حرارت دادن مجدد، از میان غلتکها عبور داده میشوند تا به ضخامت و فرم موردنظر برسند. در این فرآیند، به دلیل کاهش دمای عملیات و عدم اعمال حرارت مجدد، کنترل دقیقتری بر روی خواص مکانیکی و هندسی محصول نهایی اعمال میشود.

تأثیر نورد سرد بر استحکام لولههای داربستی

یکی از مهمترین مزایای نورد سرد، افزایش استحکام کششی و تسلیم فلز در مقایسه با نورد گرم است. در نورد سرد، به دلیل کار سختی (Work Hardening) که در سطح فولاد ایجاد میشود، ساختار کریستالی ماده متراکمتر و مستحکمتر میگردد. این ویژگی باعث میشود لولههای تولید شده با نورد سرد، تحمل بارهای بیشتری داشته باشند و در برابر تنشهای مکانیکی مقاومتر باشند.

در پروژههای ساختمانی، داربستها تحت بارهای دینامیکی و ایستایی زیادی قرار میگیرند. لولههای داربستی تولید شده به روش نورد سرد، با دارا بودن مقاومت بالا در برابر خمش، فشار و ضربه، ایمنی پروژه را افزایش داده و از بروز حادثههای ناخواسته جلوگیری میکنند.

نقش نورد سرد در افزایش دقت ابعادی

دقت ابعادی در تولید لولههای داربستی یکی دیگر از چالشهای مهم این صنعت است. کوچکترین انحراف در قطر، ضخامت یا طول لولهها میتواند منجر به اختلال در مونتاژ قطعات داربست و کاهش استحکام کلی سازه شود. در فرآیند نورد سرد، به دلیل استفاده از ماشینآلات دقیق و کنترلشده، لولهها با تلورانسهای ابعادی بسیار پایین و سطحی صاف و یکنواخت تولید میشوند. این امر باعث سهولت بیشتر در نصب، کاهش میزان ضایعات و افزایش بهرهوری میشود.

مزیت رقابتی فولاد مهر سهند در تولید لولههای داربستی نورد سرد

شرکت فولاد مهر سهند به عنوان یکی از پیشگامان صنعت فولاد کشور، با بهرهگیری از خطوط تولید مدرن و استفاده از تکنولوژی روز دنیا در فرآیند فورمینگ سرد و نورد درزدار، موفق به تولید لولههایی شده است که هم از نظر کیفیت ساخت و هم از نظر ویژگیهای مکانیکی، در سطحی بالاتر از استانداردهای رایج قرار دارند. برخی از مزیتهای رقابتی شرکت در این زمینه عبارتند از:

• استفاده از مواد اولیه استاندارد و کنترلشده برای افزایش همگنی در ساختار فولاد.

• بهرهگیری از دستگاههای نورد دقیق با کنترل خودکار، جهت افزایش دقت ابعادی و یکنواختی سطح.

• اجرای فرآیند جوشکاری درز به روشهای پیشرفته، که موجب افزایش دوام اتصالات و جلوگیری از ترکهای تنشی میشود.

• انجام آزمونهای کنترل کیفیت مستمر بر روی محصولات نهایی برای تضمین کیفیت یکنواخت و ایمنی بالا.

• توانایی تولید مقاطع سفارشی بر اساس نیاز مشتری با حفظ ویژگیهای فنی مطلوب.

اهمیت لولههای داربستی نورد سرد در بازار ساختوساز

با رشد پروژههای عمرانی و صنعتی، تقاضا برای لولههایی که همزمان از استحکام بالا و دقت بالا برخوردار باشند افزایش یافته است. لولههای داربستی تولید شده با نورد سرد، به دلیل ویژگیهای برجستهشان، به انتخاب اول بسیاری از پیمانکاران، مهندسین مشاور و شرکتهای ساختمانی تبدیل شدهاند.

همچنین، مقاومت بالا در برابر خوردگی، یکنواختی سطحی و قابلیت جوشپذیری بالا، از دیگر عواملی هستند که باعث شدهاند لولههای نورد سرد در بسیاری از کاربردهای صنعتی، از جمله سولهسازی، ساخت گلخانه، سازههای سبک و حتی صنایع نفت و گاز نیز مورد استفاده قرار گیرند.

جمعبندی

در مجموع، فرآیند نورد سرد تأثیر چشمگیری در بهبود ویژگیهای مکانیکی و هندسی لولههای داربستی دارد. استفاده از این فناوری در شرکت فولاد مهر سهند، موجب ارتقاء سطح کیفی محصولات و تمایز آنها در بازار رقابتی شده است. به واسطه همین رویکرد تخصصی، این شرکت توانسته است جایگاه برجستهای در تأمین لولههای داربستی مقاوم، دقیق و قابلاعتماد برای پروژههای عمرانی و صنعتی کشور پیدا کند.